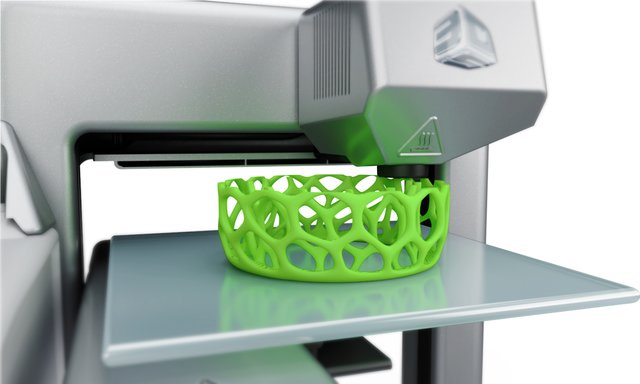

Wie funktioniert Laserschmelzen im 3D Druck

- hochgeladen von Thea Wiese

Das Laserschmelzen wird in Fachkreisen auch als Selective Laser Melting bezeichnet und mit der Abkürzung SLM verkürzt dargestellt. Das Potential dieser Arbeitsmethode wird in der heutigen Zeit bereits hoch bemessen. Ein Potential entfaltet sich dabei längst nicht mehr nur im Feld des Rapid Prototypings.

Laserschmelzen schafft hochwertige Ergebnisse

Die Materialanforderungen beim Laserschmelzen werden für die produzierten Teile auf hohem Niveau erfüllt. Relevante Eigenschaften sind hierfür eine hohe mechanische Belastbarkeit und eine optimal thermische Resistenz. Fertigungsstücke werden direkt einsatzfertig für anspruchsvolle Arbeitsfelder produziert. Teilbereiche des SLM oder des Laserschmelzens sind etwa das Rapid Tooling oder Rapid Manufacturing, in denen in schnellstmöglicher Geschwindigkeit mit ausgezeichneten Ergebnissen gefertigt wird.

Möglich ist dies beispielsweise für individuelle Komponenten oder für Kleinserien. Diese Verfahren arbeiten sogar mit einer hohen Umweltverträglichkeit und Rentabilität, da es zu einem geringen Materialeinsatz und Werkzeugeinsatz kommt. Eine wirtschaftliche Herstellung ist schon ab einer Losgröße von 1 realisierbar.

Die Arbeitsweise im SLM-Prozess

Das Laserschmelzen ist mitunter ein pulverbettbasiertes und schichtaufbauendes Verfahren. Dabei wird beispielsweise Metallpulver lokal zu einer Form mithilfe eines Lasers verschmolzen. Ein Vorteil des Lasers ist, dass die Schichtdicken zwischen 0,02 mm und 0,1 mm liegen können. Abhängig ist dies vom Material und von der Auflösung beim Arbeiten. Der Bauraum ist im Arbeitsprozess mit SLM kaum beheizt. Denn hier entstehen durch die Schmelztemperaturen des Lasers an lokalen Stellen bis zu 1250° C.

Im Laserfokus werden Metalle partiell extrem erhitzt. Wichtig ist zu beachten, dass ein Beschichtungsprozess nicht mehr gut möglich ist, da es durch einen hohen Temperaturunterschied zu Curling, Verbrennungen und zu Verzügen kommt. Eine Technik dies zu vermeiden ist ein Anschweißen von Bauteilen an eine Stützstruktur auf der Grundplatte. Hierdurch sind wiederum eine Fixierung und Wärmeableitung möglich. Solche Stützstrukturen werden nach der Fertigung manuell entfernt.

Laserschmelzen mit verschiedenartigen Materialien

Für jeden Bedarf gibt es unterschiedliche Materialien. Prototypen, komplexe Formen und Verbindungen oder Fertigungsstücke in Kleinserien erfordern jeweils eine geeignete Wahl des Materials für ihren Einsatzort. Nach dem Laserschmelzen sind Materialien unmittelbar einsatzbereit und benötigen an sich keine weiteren Arbeitsschritte mehr. Die Verarbeitungsmethode schafft eine optimale Statik und Formgebung für Materialien, wie etwa

• Edelstahl,

• Aluminium,

• Titan,

• Inconel,

• Cobaltchrom,

• RS-Kupfer,

• Kupfer oder

• Werkzeugstahl.

Diese Materialien kommen in unterschiedlichen Materialvarianten und -stärken zum Einsatz. Dank der Methode des Laserschmelzens sind feine Wand- und Schichtdicken möglich. Eine hochpräzise Verarbeitung schafft Wanddicken ab 0,3 mm und Schichtdicke von 20 µm, 40 µm oder 50 µm.

Das SLM gestaltet besonders dichte Funktionsteile, etwa aus metallischen Materialien. Weitere Informationen zu einer Materialverarbeitung und zu einzelnen Arbeitsschritten vermittelt der Bereich Laserschmelzen auf protiq.com.

Vorteile des SLM-Prozesses

Im Härteprozess der Verarbeitung entsteht eine Härte bis 52 HRC. Die Bauteile zeigen eine hohe mechanische Belastbarkeit und bieten gute Nacharbeitsmöglichkeiten. In der Verarbeitung und Fertigung besteht eine gute Eignung für Spritzgießwerkzeuge. Diese erfordern lediglich teils eine konturnahe Kühlung, damit es nicht zu Verformungen an deren Rändern kommt.

Die Größe der Bauteile beträgt bis 250 mm x 250 mm x 310 mm. Deren Oberflächenrauheit liegt in einem Bereich von Ra 2,5 - 8 μm und Rz 15 - 50 μm. Für die Materialien gilt dabei, dass sie bestimmte positive Eigenschaften erhalten oder auch weiterhin besitzen. Beispielsweise verfügen Bauteile aus Kupfer nach ihrer Herstellung über eine hohe elektrische Leitfähigkeit.

Autor:Thea Wiese aus Bad König |

Kommentare

Sie möchten kommentieren?

Sie möchten zur Diskussion beitragen? Melden Sie sich an, um Kommentare zu verfassen.